Photos des Alambics à Reflux

Voici un panorama général des alambics à reflux.| L'Alambic de Marty | ||||

| ||||

| L'Alambic de Peter avec une de bouteille de vodka comme condenseur | ||||

|

Il est installé en mode « reflux d'ambiance » dans la première image. La colonne est de 1,7m. Elle peut être transformée en gestion de vapeur en mettant une bouteille de vodka sur le dessus, et une vanne sur la sortie horizontale. Le baril a les découpes pas mal abimées et une série de goujons M6 soudés sur le dessus, raccordés à une bride tenue avec des écrous. J'ai découpé le fond de la bouteille de smirnoff en l'enveloppant d'un ruban. Ensuite j'ai utilisé une lime en acier ordinaire pour marquer une ligne tout autour du fond en utilisant le ruban comme guide. Vous devez ralentir au départ, parce que la lime a tendance à glisser. Une fois que vous avez limé un petit peu vous ne devrez pas être si soigneux parce que la lime glisse facilement dans la cannelure. Ensuite je chauffe la bouteille en la posant directement sur la plaque chaude de la cuisinière pendant quelques minutes et puis je la plonge dans l'eau froide. Ces bouteilles de vodka sont très dures et il est parfois nécessaire de faire quelques essais avant que la base ne se détache. J'ai utilisé un diamant à couper le verre également, mais je trouve la lime plus facile. Sur les forums quelqu'un a mentionné l'aide d'un graveur métallique vibrant. Presque tout le monde aura une lime cependant. J'ai coupé des bouteilles de vin sans marquer la bouteille du tout, juste chauffer et eau froide, environ 1 bouteille sur 4 se casse correctement. [Note du transcripteur : quand j'étais gamin je découpais des bouteilles pour en faire des nasses à vairons. Une ficelle trempée dans du pétrole (essence) nouée à l'endroit de la coupe, on y met le feu et quand c'est fini on plonge tout de suite dans l'eau froide] La bouteille cassée doit être poncée (limée) pour éviter de se couper. C'est grand de pouvoir voir le reflux en action. Cette photo montre vraiment ce qui se passe, mais je pense que la vitesse de l'obturateur de l'appareil photo a été trop lent pour saisir la scène. la colonne est en inox aux 2 extrémités et a une pièce maîtresse en cuivre d'environ 1,40 m dans laquelle sont insérés des tubes en inox qui font un ajustement parfait. Elle contient 20 tampons à récurer en inox. Elle est isolée avec un grand rouleau en carton qui est garni fortement d'un isolant pour grenier en fibres de verre entre le carton et la colonne. Ce que vous pouvez voir dans la photo c'est le fil à plomb que j'ai mis sur la colonne, je mets le carton sous les côtés du baril jusqu'à ce que la colonne soit parfaitement verticale. |

|

| ||

| L'Alambic de Dom | ||||

|

J'ai construit moi-même ma propre tête décalée. L'ensemble se démonte pour un stockage, un nettoyage et un transport plus faciles. J'ai des plans pour une plus grande chaudière car celle-ci est inférieure à 19 litres. | ||||

| ||||

| L'Alambic de Tim J | ||||

| ||||

| Projet de Ken et de Mikes | ||||

| Nous obtenons 2,7 litres avec 23l de moût à 10,7%. Ils sortent à 91% Mike : Nous avons épuré avec du charbon actif et employé du sucre caramélisé pour la couleur et des morceaux de chêne grillés macèrent dans le produit dilué (à 52%) pour la vanilline. J'ai isolé la chaudière pour la rendre plus efficace (autour du pot et un morceau rond sur haut du pot, comme sur la photo). J'ai également calfeutré la colonne avec 2 bouts d'isolant pour un tube de 1" en cuivre. (une seule pièce par côté… voir la photo). D'ailleurs… j'utilise 7 épurateurs en laiton du marché de Zehrs de ma colonne et ils ne donnent aucune saveur supplémentaire!!! Une fois roulés entre les mains… les épurateurs ont environ 5" de long et 2" de diamètre. A mettre dans la colonne lentement et soigneusement !!! (voir également la recette de Mike pour le Rhum épicé du Capt. Morgans de) | |||

|

Ken : La température de la chaudière : Mesurée sur le couvercle pour une meilleure idée de la température de la vapeur car c'est la partie la plus controversée. En gardant la température entre 198-206°F (92-96°C), nous pouvons déterminer quand le wert devient trop chaud et exhale une odeur « saumâtre » qui peut être atténuée avec du charbon actif mais jamais tout à fait. Maintenant, Mike et moi avons des avis légèrement différents sur l'aspect des queues mais nous convenons que la carbonisation du wert est ce qui donnait aux premières passes de rhum un côté désagréable. Nous avons vraiment donné et l'avons bu en entier mais avec les nouvelles valeurs nous avons fait un rhum très savoureux. L'arômatisation finale avec des clous de girofle et la cannelle apportent une touche particulière. Quand la température du couvercle atteint 208F (98°C), arrêter l'alambic. Je sais, il en reste encore venir mais j'ai trouvé un écart de +4 degrés entre le couvercle et le corps de chaudière. Dès que le corps de chaudière atteint 212°F (100°C), le wert commence à brûler et ça… sent… ça arrive à travers le produit. Variateur : Parce que nous utilisons des éléments de chauffe de 2/1500 watt sur un réservoir d'eau pour la chauffe, nous obtenons la température sur 23L en environ 45 minutes. À ce moment là, nous commutons sur un élément seulement (c'est suffisant pour maintenir la température) commandé par un variateur à 105-107°F. C'est gentil tout plein comme utiliser un rhéostat de fourneau à 9 au lieu de 10. Ça ralentit le chauffage pour augmenter le temps de la passe et pendant que l'alcool est bouilli, la température s'élève. Nous ne faisons pas une ébullition complète, juste un léger frémissement. Nous avons également constaté que nous avons seulement besoin de 2 tampons (effilochés jusqu'à en pleurer) dans la colonne que vous voyez sur la photo. Nous en avions ajouté encore plus mais il fallait beaucoup plus de chaleur pour obtenir un écoulement. Nous épurons de l'eau distillée avec rien dans la colonne et avons décidé qu'un minimum était suffisant. Pour aider le reflux à se produire plus vite sans trop perdre en pourcentage, (environ 5%) nous n'avons pas dû faire la passe aussi chaud et avons fini avec un résultat plus doux. Nous ajouterons 1/2 tampon pour la prochaine fois mais nous sommes sur la bonne voie. Garder à l'esprit que ces tampons ont été étirés presque à la longueur de la colonne et enroulés sur eux-mêmes. Il semble que ça donne les mêmes résultats que des anneaux de rashig. | ||||

| http://ponu.haisee.com/ | ||||

| Reima me dit que… « il y a un alambic bien fait chez http://ponu.haisee.com/ seulement c'était dans mon vieux jargon alors j'ai interprété ça en espérant que le propriétaire ne le pensait pas. Ça devrait titiller les esprits de ceux qui font joujou avec les thumpers, car il semble en avoir construit un » La colonne basse a 300-400mm de haut. La haute 250mm. Le tube rouge est de 8mm et le bleu de 10mm, c'est du cuivre . Ceci réalise une double distillation dans la même passe, c'est construit comme un thumper, et c'est autorégulateur. Seul un réglage particulier est nécessaire pour l'écoulement de l'eau de refroidissement. La vapeur passe par « A » et condense dans le tube bas grace à l'enroulement inférieur de 8mm réalisé avec un tube de cuivre d'une longueur de 1m environ. Dans cet enroulement, les vapeurs sont environ à 90°C et une nouvelle ébullition du distillat se produit. Au fond de cet enroulement il doit y a une poche liquide de 50mm (un repli vers le haut). L'éthanol plus léger dans cet enroulement bout et voyage jusqu'à la pièce en T et au condenseur, les produits plus lourds repartent vers la chaudière via la poche. Les deux colonnes ont 60mm de diamètre extérieur et sont en inox La colonne basse fait 350-400mm et la haute 250mm. Les enroulements sont faits dans un tube de cuivre de 8mm. Tube A 10mm et le tube B 8 mm. La chaudière est de 20 litres sur une plaque de chauffage de 1 kilowatt. La longueur d'enroulement du condenseur n'est pas importante, 0.5m suffisent. La pression la plus élevée dans ce système représente une colonne d'eau de 50mm. Quand le tube A commence à se réchauffer il est temps de mettre un peu d'eau de refroidissement, seulement en peu. Il ne faut pas faire couler trop fort, si c'est trop froid il n'y aura rien. Essayer de maintenir le haut de la colonne basse à une température accessible à la main quand la partie supérieure est chaude. Et rappelez-vous que plus c'est lent plus ce sera fort. | |||

| Colonne POS Firewater Hook de Scott et condenseur lance-flammes email : goyeast@yahoo.com | ||||

| ||||

|

C'est ma colonne et condenseur, assemblés sans les tubes. Ils réalisent un reflux total par défaut, et le distillat est retiré par l'intermédiaire d'une vanne. J'ai depuis rajouté une vanne à pointeau au-dessous de la vanne initiale afin d'effectuer un contrôle plus précis.

Avec un élément de 750 watts, j'ai sorti 400 ml par heure d'alcool à 95%+, ce qui n'est pas très rapide, mais j'ai acheté un élément de 1500 watts qui augmentera probablement ce rendement de manière significative. La colonne est de 45" X 1,5" (1,15m x 40mm) et est garnie avec des tampons à récurer en inox. Le condenseur est de 44" (1,10m) de long, avec une partie doublée de 26" x 0,75" (66cm x 20mm) autour d'un tuyau de 0,5"(13mm) (beaucoup plus long que nécessaire, j'ai trouvé). J'ai seulement deux remarques à faire sur ce concept. 1) Le condenseur est vissé sur la colonne, aussi afin de faire couler l'alcool, je dois envelopper la partie mâle de l'ajustage de la colonne avec une bande de téflon et bien m'assurer que la vanne soit dirigée vers le sol. 2) Une fois assemblée, la colonne et le condenseur doivent être stablisés. J'emploie une armature en bois faite maison qui fonctionne bien. | ||||

| Les Alambics de Pilch | ||||

| ||||

| Pureté : 92% | ||||

| L'alambic de Smithers chez http://go.to/distil | |

| Smithers nous dit...

Type de packing : tampons à récurer en inox Débit du distillat : approximativement 600-700ml/h à une pureté de 95% Capacité chaudière : 30 litres Coût approximatif de construction en dollars australiens. contrôleur de température environ $60 pour le fabriquer matériaux pour la tête (inox) environ $15 l'élément (1,38kw) a coûté $40 un carton de bière pour la soudure $20 une sonde température $18 chaudière $20 aux enchères Le contrôleur arrêtera le 3.0kw en théorie et je n'aurai pas besoin d'employer l'élément de 1,38kw mais je préfère une montée en température rapide |

Détails des éléments de construction :

| |

| Jan Willem chez http://www.geocities.com/homedistilling/ | |

| La colonne est de 115cm de long et d'un diamètre de 42 mm garnie avec des tampons à récurer en acier inoxydable Le rendement est d'environ 500 mh/h à une pureté de 94% Voir le site de Jan pour les détails au sujet de construction et la conception des options. |

| L'enroulement (pour le reflux) est fait de cuivre mou de 10mm, facile à enrouler mais vraiment inefficace dans l'emploi. L'enroulement a 12 spires et a besoin de quantités massives d'eau de refroidissement pour générer un reflux suffisant. Un enroulement interne est bien mieux, même des tuyaux qui traversent AU DESSUS ! sont mieux, mais je n'aime pas ces derniers parce que je veux que ma colonne soit propre et vide à l'intérieur. Cela signifie AUCUN enroulement de tuyaux ou d'autres choses dans la colonne, maintenant je peux expérimenter avec des longueurs et ainsi,la rendre également multifonctionnelle. Je peux également fonctionner avec une courte colonne VIDE façon potstill etc. que j'expérimente avec un nouveau schéma de refroidissement (sorte de) de la chose dont le dessin est ataché à ce message. J'espère que vous voyez l'idée…. |

| L'alambic d'Homer (Hillbillyman50@hotmail.com) | ||||

| Diamètre : 9cm (3.5 pouces) de colonne de reflux Taille : 40cm (16 pouces) de colonne de reflux Packing : tampons à récurer en acier inoxydable Chauffage : Important sur ma cuisinière électrique Pureté : 92% à 93% selon le reflux Débit : 92% à l'heure à 350 ml/h et 93% à 250 ml/h Alambic : 20 litres (4 gallons) J'ai cinq spires de refroidissement 3/4 dans le haut de la colonne. Le coût approximatif est de $175 à $200 les vannes sont en acier inoxydable, les tubes, tuyaux, et le packing sont très chers mais c'est bien de mettre des éléments de valeur dans un alambic qui se nettoie facilement. Le joint entre le couvercle et le pot est un tuyau de tygon résistant à la chaleur et aux produits chimiques. Vous ne pouvez pas le voir sur les photos parce qu'il n'était pas encore installé quand les photos ont été prises. C'est très facile de nettoyer la colonne. Diagramme de la façon faire et d'adapter les enroulements à l'intérieur de la colonne

| |||

| ||||

| Je viens juste de finir ma première passe avec mon nouvel alambic à reflux tout en acier inoxydable. L'alcool est sorti à 95+% très très propre. La chaudière est un réservoir de 50 litres (10 gallons) et la colonne de reflux est de 2" et 122cm (48") de haut garnie avec des tampons à récurer en acier inoxydable. J'ai deux éléments de 2000W pour une chaleur rapide. Quand le moût est à la température je peux couper un des éléments et régler la puissance en watts sur le deuxième pour maintenir une température correcte dans la colonne à reflux. C'est mon deuxième alambic et ils fonctionnent très bien. | ||||

| L'Alambic de Ted chez http://mwci.s5.com/ | ||||

| Il est construit avec des matériaux trouvés dans les magasins locaux. Tous les tuyaux sont en cuivre standard de plomberie. La chaudière est une marmite de 25 litres (5 gallons). Le dessus est tenu avec des pinces à ressort, et la pâte de farine fournit un bon joint. L'alambic peut être démonté facilement pour le nettoyage. La colonne est un tuyau en cuivre de 1 pouce rempli de tampons à récurer en cuivre. Au-dessus il y a un condenseur de reflux court. Les seuls outils nécessaires pour construire ceci ont été une lampe à souder, un coupe-tube, un tournevis, et des outil de dremel pour un peu de meulage. Avec un moût à 8%, j'obtiens du 94+% à 600ml/h. Il fonctionnera comme ça jusqu'à ce que pratiquement tout l'alcool soit parti du moût et alors l'écoulement chute et la température commence à s'élever. A ce moment j'arrête le reflux et rassemble les queues à 96°C. Vous pouvez voir ci-contre l'habillage du condenseur à reflux qui est fait avec du 1" en dehors du T. Il y a un petit tube en plastique qui part de celui que vous pouvez voir, il va au condenseur principal. Donc, même si on dirait qu'il n'y a qu'une seule entrée pour l'eau de refroidissement il y a réellement un flux qui le traverse. | |||

| Le « Charles 803 » de Robert Warren à http://running_on_alcohol.tripod.com email robertwarren@mail.com | |

| C'est un alambic fait pour produire de l'alcool comme carburant, conçu pour des grands volumes, permettant de traiter 250 à 500 litres (50 à 100 gallons) de moût à la fois et de faire assez d'éthanol pour remplir votre réservoir. |

| L'Alambic de Marks | ||||

| Pureté : 95% | |||

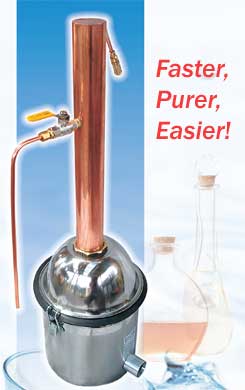

| L'Alambic qui fait de l'Ultra Pur chez www.puredistilling.com | |

| Du plus grand fabricant d'Alambic d'Australie : Pureté : 95% Vitesse : 1,2 litre/heure Capacité : 5L (peut être adapté sur n'importe quelle chaudière) Retour sur investissement 100% garanti En utilisant seulement une colonne de 25cm, il produit toujours 2 bouteilles d'alcool à partir d'une chaudière de 5L en juste 30 minutes, y compris le temps de mise en température! Il utilise un élément de 2200W, et une structure maillée en cuivre pour une saveur douce et authentique. Il faut un thermomètre numérique pour des coupes précises. Un vrai reflux pour un excellent prix - juste $467 livré n'importe où dans le monde - garanti. |

| http://www.fairesagnole.eu/homedistiller_fr dernière modification de cette page |